事業内容

business

砂型の鋳造を主としてあらゆる業種の製品に対応しております。

短納期・小ロットのご相談はもちろん、低コスト・高品質をモットーとして日々お客様の製品の製造に尽力しております。

生産能力は約25トン/1ヶ月です。また、生産設備はモールディングマシン・自動造型機・溶解炉・バンドソウー・電気溶接機なども有し、豊かな経験と技術で確かな品質を保証します。

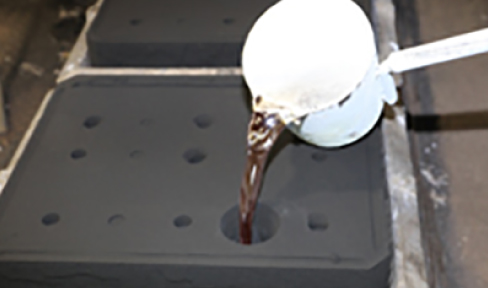

生砂による鋳物

CASTING

珪砂をベントナイト等の粘結材で固めて造型する方法で、当社においては自動造型機(AMF)モールディングマシン(F1、K2、FD)サイズの造型に用いています。

自硬性による鋳物

SELF-HARDENING

鋳造砂に硬化剤を使用して固め造型をする為、モールディングマシンで設定できない大きなサイズ(当社実績寸法:600X700X3,900mm、2,100X2,400X180mm、重量980Kg)と幅広く対応できます。

硬化剤は環境に配慮しアルカリフェノール系としています。

微粉による鋳物

FINES

自硬性の方法を取りながら微細な砂を使用することにより滑らかな肌、高精度の寸法を追求した鋳物に対応しています。

ロストワックスに近い製品でありながらロストワックスの苦手な鋳物の強度、熱処理効果、鋳造時間の短縮を可能としています。

技術情報

TECHNOLOGY

鋳物の歴史

鋳物の歴史は古く、紀元前4,000年ごろ、メソポタミアで始まったといわれています。銅を溶かして型に流し込み、いろいろな器物をつくったのが始まりです。鋳物は、人間のモノづくりの中で、最も古い物の一つと言えるでしょう。

日本に鋳物づくりの技が伝わったのは、紀元前数百年ごろ。

1世紀に入ると、銅鐸・銅鏡・刀剣などが作られるようになり、奈良時代になると、仏像や梵鐘などが盛んに作られました。各地に鋳物づくりが広がったのは、平安時代半ば以降と言われています。

鋳物が現代の工業の形態をとるようになったきっかけは、18世紀半ばにイギリスで起きた産業革命です。工場制工業の発展とともに、鋳物が広く機械文明の中に採用されるようになりました。

日本では、江戸時代末期になって近代化への動きが活発になります。幕府はオランダから技術を導入してキュポラを建設しましたが、これが近代化への先駆けとなりました。

長い歴史の中で、鋳物はいつの時代でも重要な役割を果たしてきました。その技術が今日まで受け継がれているのです。

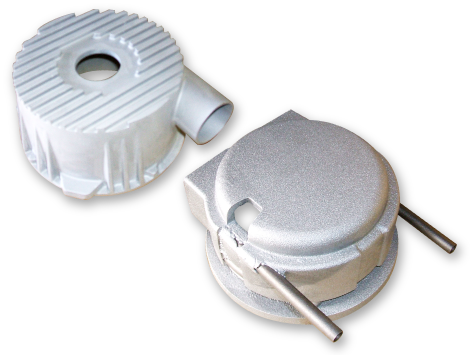

金属鋳物の代表的な製品

-

バルブ部品

ガス管・工業用バルブ・水道管

-

産業機械部品

工作機械・油圧機器・半導体機器

-

電気部品

架線器具・航空機器・電装品

-

船舶用部品

エンジンカバー・ハウジング部品

-

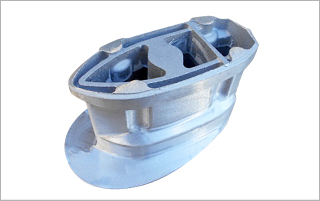

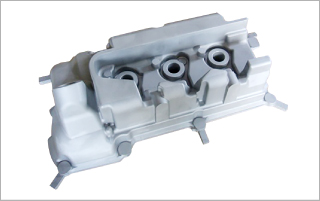

自動車部品

ヘッドカバー・マニーホールド・足回り部品

-

景観部品

フェンス・街路灯・オブジェ等

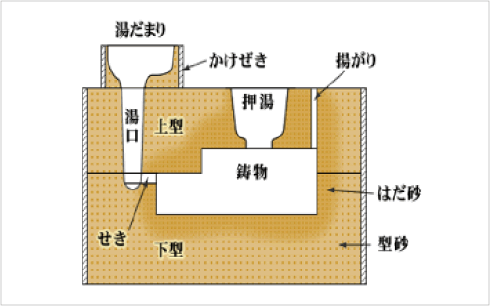

砂型鋳物とは…

砂型鋳造は、読んで字の通り砂で作った型に溶融金属を流し込み成型する鋳造法です。

- 大きな鋳物の成形が可能である。

- 型作成コストが金型に比べ安価である。

- 短時間の準備期間で作成することができる。

- 冷却スピードが遅いため金型鋳造などに比べ機械的性質が劣る。

- 大量生産に適さない

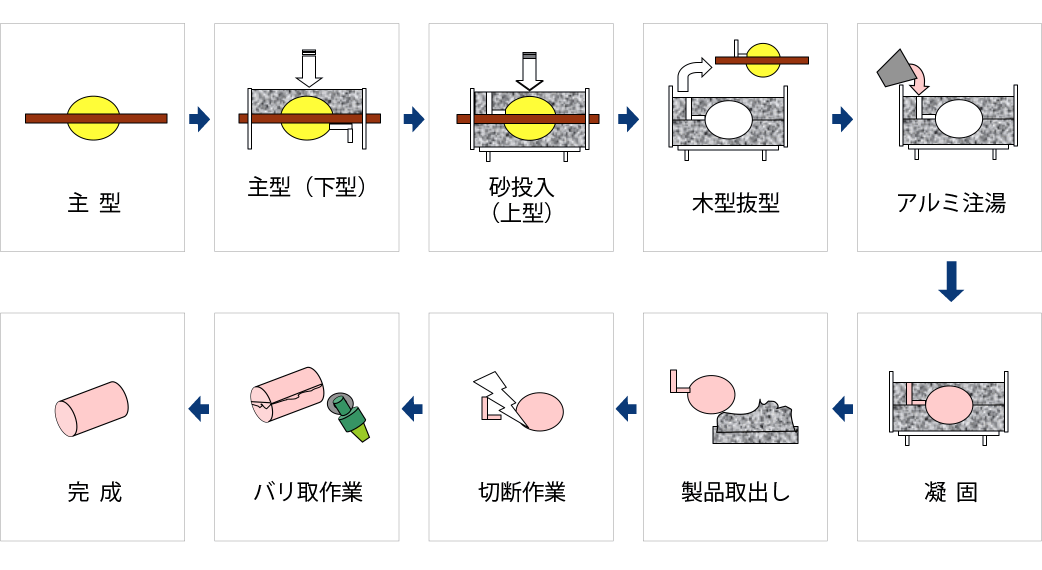

工程紹介

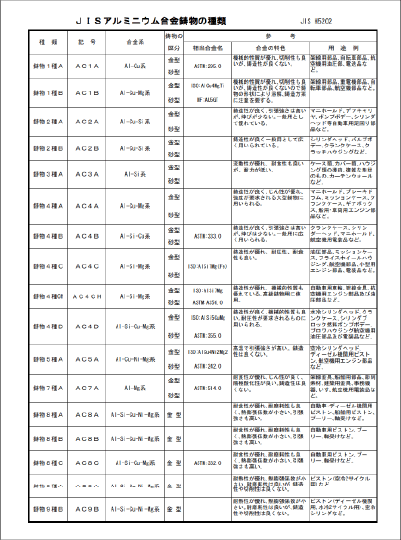

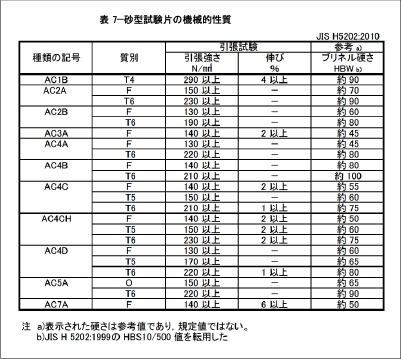

アルミニウム JIS規格記号 「JIS H 5202 アルミニウム合金鋳物」に規定

アルミ鋳物 ダイカスト品は【 材質記号(A)製品記号 種別記号 】で表示されます。

※C:砂型及び金型、DC:ダイカスト

主要なアルミ鋳物の特徴

- AC1A、AC1B(Al-Cu系、Al-Cu-Mg系)

- 銅が入っている為、高強度です。ただし鋳造性が悪いので、製造時に起因する不良には要注意です。耐食性もよいほうではないため、各種腐蝕にも留意が要ります。架線用部品、自転車部品、航空機用油圧部品、電装部品などの機械的な強度が必要な部品、構造材の用途がよく知られます。

- AC2A、AC2B(Al-Cu-Si系)

- 銅系のアルミ合金にシリコンを添加することで鋳造性を改良したタイプです。湯流れ性がよくなり、被削性、溶接性についても優れたアルミ鋳物です。

- AC3A(Al-Si系)

- シリコンとアルミをベースにしたアルミ合金鋳物で、薄肉・複雑形状の鋳物の製造に力を発揮します。流動性もよいため、鋳造もしやすい部類です。また溶接、耐食性にも優れていますが、加工性については悪く、被削性に劣る傾向があります。また機械的強度についても強い部類には入りません。

- AC4A、AC4C、AC4CH(Al-Si-Mg系)

- 前述のアルミ-シリコン系の合金にマグネシウムを少々添加したものです。機械的性質や被削性が向上しています。耐食性にも優れています。

- AC4B(Al-Si-Cu系)

- 機械的強度を向上させる銅がアルミ-シリコン系合金に添加された対応です。鋳造性、耐鋳造割れ性、被削性、溶接性に優れたアルミ鋳物です。

- AC4D(Al-Si-Mg-Cu系)

- アルミ-シリコン系の合金にマグネシウムと銅を添加しています。熱処理硬化性が向上し、靭性をあげたタイプです。強度、耐食性や耐熱性に優れたアルミ鋳物です。

- AC5A(Al-Cu-Ni-Mg)

- 高温環境での強度に優れたタイプのアルミ鋳物で、アルミ-マグネシウム-銅の合金系に、ニッケルが添加元素として加わっています。加工性にも優れています。

- AC7A(Al-Mg系)

- 特に耐食性に優れた合金で、伸び、靭性といった強度にかかわるパラメータが高いタイプです。陽極酸化もしやすいため、アルマイト処理にも使われます。

- AC8A、AC8B、AC8(Al-Si-Cu-Ni-Mg系)

- AC8Aは熱膨張係数(thermal expansion)が小さいことから、ローエックス合金やピストン合金とも呼ばれます。耐摩耗性にも優れるタイプです。高温強さ、鋳造性が高い鋳物です。

- AC9A、AC9B(Al-Si-Cu-Mg-Ni系)

- 熱膨張係数が最も小さいアルミ鋳物で、耐摩耗性にも高いタイプです。高温強さ、硬さに優れています。

アルミ合金鋳物の成分、特性、機械的性質、強度、耐力について

- AC2Aは

- 鋳造性のよさで知られるアルミ鋳物で、合金としてはCuとSiをベースにしたタイプです。銅を含むことから、含まないものに比して耐食性にはやや劣ります。ラウタルとも呼ばれ、引張強さにも優れています。一般用として使われる種類の材料です。用途としては、マニホールド、デフキャリア、ポンプボデー、シリンダヘッド、バルブボディ、クランクケースなどがあげられます。成分としてはZn(亜鉛)の不純物が比較的多いといえます。

- AC4Aは

- ガンマーシルミンの名で知られるアルミ合金鋳物で、シリコンとマグネシウムを含有したAl-Si-Mg系の材料です。鋳造性は良好で、靭性にも優れるため、大型の強度が必要な鋳物材料として使われます。熱処理によって高強度になります。ブレーキドラム、ギヤボックス、舶用・車両用エンジン部品、機械構造部品によく使われる合金で、鋳物としては砂型、金型の双方あります。

- AC4Cは

- 鋳造性が良好なAl-Si-Mg系のアルミ合金鋳物です。Cuを含まないため、耐食性にも優れ、耐圧性もあります。油圧部品やミッションケース、ハウジング、自動車用車輪や航空機部品に使われます。熱処理型の合金で、この処理により強度を高めることが可能です。

- AC4CHは

- 末尾のHは加工硬化調質であることを示す記号です。AC4Cを処理したアルミ鋳物になります。鋳造性や機械的性質に優れた高級鋳物とされています。自動車用車輪や油圧部品などに使われます。

- AC7Aは

- ヒドロナリウムとも言われるAl-Mg系のアルミ合金鋳物で、耐食性に優れる材料です。靭性とともに陽極酸化性も良好な材種です。ただし、鋳造性には劣ります。架線金具、舶用部品、事務機器用として用いられます。マグネシウムの含有量がアルミニウム合金鋳物としてJISに規定されている材種の中では一番高い値を持ちます。